【冷水机知识】制冷压缩机故障:原因和解决方法

在制冷工业中,压缩机故障是一个大而昂贵的问题。压缩机制造商担心产品的故障,因为它会对产品产生负面影响。

所有压缩机制造商都会对退回的压缩机进行现场拆卸分析。有时,压缩机制造商会在一段时间内拆解所有退回的压缩机,以进行分析并确定故障原因。这很昂贵,但是收集的信息可以帮助制造商改善产品,制造过程以及有关安装和维护的文献。

最近,一家大型压缩机制造商进行了为期一年的拆解研究,并分析了他们的发现。退回的压缩机中有三分之一损坏严重,无法确定故障原因。三分之一是非常好的压缩机-它们没有错!由于系统问题,发现三分之一发生故障。

着眼于第三点,可以确定失败的原因,这表明失败的原因与前一年的拆解研究相比没有变化。压缩机仍被系统问题“杀死”。如果解决系统问题,则可以节省压缩机。

更换原始压缩机时,阀破损,刻痕的轴,弯曲的杆,过热,单相,错误使用,操作不当以及未正确清洁系统的迹象均被证明。替换压缩机的故障率是原始压缩机的四倍。

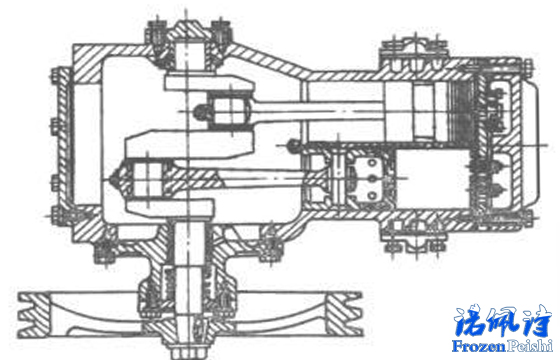

现场拆卸半封闭式压缩机的能力使维修技术人员可以检查压缩机的内部零件,并帮助确定故障原因。对于全封闭式压缩机,由于通常不会在现场将外壳切开,因此无法通过检查内部零件来确定故障原因。

在任何情况下,更换压缩机时,技术人员都应遍历整个系统以找出造成压缩机故障的原因,同时要记住压缩机已被“杀死”。

压缩机由于以下原因而失败:

(未按重要性或出现次数的顺序列出项目。)

•拍打

•泛洪

•泛滥的开始

•润滑损失或缺乏

•污染

•过热

•电气问题

对于半封闭式压缩机,全封闭式压缩机在发生特定故障时将具有相同的断裂部件,因此,故障的征兆和原因是相同的。

猛击

“填塞”通常会导致组件损坏。团块是液体的短期返回,该液体由制冷剂或油或两者的混合物组成。团块进入压缩机的气缸,而不是进入过热蒸汽。延迟几乎总是在启动时发生,但是系统操作条件的非常快速的变化也可能导致延迟。压缩机听到一阵巨大的敲打声,表明有塞子现象。噪音是由液压压缩产生的-压缩机正在试图做一些原本不打算做的事情-压缩液体。气缸中将达到极高的压力。可以在活塞顶部打一个孔。吸气阀,排气阀或两个阀通常会弯曲或折断。气缸盖或阀板垫片会在高侧和低侧之间的内部分隔处吹出。

如果压缩机继续在这种损坏下运转,那么发生故障的那个头部将比其他任何气缸都运转得非常热。弹头会破坏连杆,甚至曲轴。如果技术人员发现压缩机的内部零件损坏或严重损坏,则应怀疑有塞子。

在关闭周期中,制冷剂将凝结在系统的任何低温部分。系统中最冷的部分是蒸发器和吸入管。如果允许,他们将收集制冷剂和机油混合物。在下一次启动时,这种液体混合物将以团状形式返回压缩机。使用“抽水式”控制系统可以防止这种情况的发生。抽空控制可阻止制冷剂循环迁移到系统的任何部分,包括压缩机的曲轴箱,我们将在后面看到,这会导致缺乏适当的润滑。

过大的TXV会在轻负载下搜寻,并可能导致弹头。最好稍微减小TXV的大小,而不是增大TXV的大小。

吸油管尺寸不佳或吸油管安装不当也会导致打孔。吸气管线的设计和安装是整个制冷系统最关键的部分之一(请参阅信息技术12)。

洪水/洪水开始

溢流是指液态制冷剂以液滴形式连续吸入而不是所有过热蒸气中以液滴形式吸入。溢流将油从轴承表面冲洗掉。制冷剂是一种糟糕的润滑剂。所有轴承表面都会过早磨损。会导致过热。在带有曲轴箱观察镜的压缩机上,注油可观察到油在运行过程中不断起泡。泛洪总是归因于扩展设备的问题。

如果扩展设备是TXV,请检查其安装。灯泡是否正确放置并绝缘?这是正确的吨位吗?错误的TXV安装不良无法通过阀门调节来补偿。

检查过热。过热度过低会导致系统低端的制冷剂数量多于负载所需要的数量。饱和而不是过热的制冷剂将在蒸气中形成液滴,从而逐渐将油从润滑表面上冲洗掉。

如果使用盖管或其他固定孔口膨胀装置,则系统已充满电。这些设备对负载变化反应不大。过度充气会增加压头,从而增加通过膨胀装置的流量,直到蒸发器中的热量传递过多而无法蒸发掉整个制冷剂为止。结果–回潮。

低负荷是大多数制冷系统的主要问题。在某些时候,最精心设计和安装的系统会在低负载运行条件下受苦。

吸气管路蓄能器是保护压缩机免受拍打和反冲影响的唯一最佳设备。

蓄热器最常见于低温系统,但是所有制冷系统都可以从这种成本相对较低的保护装置中受益。

溢流启动是由于在关闭循环期间曲轴箱吸收制冷剂中的油所致。吸收的量将根据曲轴箱中的温度和压力而变化。制冷剂和机油混合物将分层,制冷剂在曲轴箱底部,轴承和/或机油泵的进口位置。

在启动时,轴承润滑最多只能达到极限,并且随着曲轴箱压力的下降,制冷剂将沸腾并闪蒸成气体,从而引起“起泡”。这种泡沫会阻塞油道,甚至可能进入气缸,从而导致结团。

所有半密封剂都使用油泵将油压到轴承表面。这些油泵不会泵送泡沫。全封闭式压缩机依靠飞溅润滑,而半封闭式压缩机也利用飞溅润滑。泡沫不会“飞溅”。

如前所述,抽空有助于将多余的制冷剂排除在曲轴箱之外。应该使用曲轴箱加热器,如果有的话,应检查它们是否在适当的时候没有被烧坏或“打开”。通过在盖管系统中充入适当的电荷,可以最大程度地减少溢流启动。

润滑不足或缺乏

润滑损失或缺乏润滑可以说是压缩机故障的主要原因,尤其是如果我们包括回油和满负荷启动的话。其他缺乏润滑的原因可能很简单,例如曲轴箱中的润滑油不足,甚至复杂,需要双立管吸入管。

在运行期间,机油应离开曲轴箱,流经整个系统,并以与离开压缩机相同的速率返回压缩机。由于起泡和溢油,机油会过多地离开压缩机的曲轴箱。

机油不返回的原因包括制冷剂速度低,负载低,吸入管路中存留疏水阀,吸入管路管路错误以及循环周期短。所有这些都会导致润滑不足。

缺油的结果是由于过度的摩擦而导致过热,最后是“卡死”的压缩机。压缩机的内部零件将显示均匀磨损和划痕的轴承表面。

污染

发现污染是更换压缩机故障的主要原因。需要重复的一点是,任何制冷系统中都应只有两件东西:制冷剂和机油。还有什么是污染物!空气,湿气,不可凝结物,碎屑,氧化物,水垢,铜焊或助焊剂,任何偶然或通过不良维修技术进入系统的“污垢”都是污染物,将导致肯定且迅速的故障!

系统中的空气会置换冷凝器中的制冷剂,从而导致较高的扬程压力并高于正常温度。压缩机阀门的温度比排放管线的温度高约50°F。高温会导致排放阀上的机油碳化。会形成积聚物,并且在短时间内阀门会泄漏。阀门泄漏会导致温度升高,从而导致积聚更多的空间,最终导致整体故障。

系统中的水分会与制冷剂反应形成酸。酸会吞噬电气端子上的电线,从而导致电气故障,腐蚀零件并在整个系统中传播,从而腐蚀其他组件。

必须清除所有污染物。彻底疏散将消除空气和湿气。固体污染物,碎屑和污垢可能会被截留在过滤器,过滤器或过滤器干燥器中。

大多数现代过滤器干燥机都具有除酸功能。更换干燥过滤器,如果压缩机是半密封的,则更换机油,直到通过酸测试证明系统中没有酸为止。

养成良好的安装和服务习惯习惯。首先,将污染物排除在系统之外比任何清除污染物的方法都更好。

更换“燃尽”的压缩机是消除污染物的最大挑战。

最好假定所有倦怠都是不良倦怠,并据此进行。压缩机烧毁时发生的化学反应会产生大量的酸,湿气和固体,形式为碳化油和“烟灰”。烟灰将至少在第一弯头上覆盖排出管线的内部,并且取决于系统的尺寸,超出弯头一定距离。吸气管甚至可以覆盖距压缩机六英寸到几英尺的地方。最好用干净的新管子切开,拆除和更换这些涂层的管线部分(政府法规不再允许通过将R-11泵入系统来进行清理)。应安装超大尺寸的液体管线过滤器干燥器以及设计用于高酸去除的吸入管线过滤器,并具有用于检查通过吸入管线过滤器的压降的入口配件。应该安装它们以便于更换。

深度或三次排空系统是绝对必要的,以便在系统重新运行之前除去空气和湿气。

当然,技术人员已经找到了烧坏的原因,修复了故障,现在可以操作系统了。运行48至72小时后,技术人员应返回检查吸气管路过滤器上的压降并进行酸测试。根据发现的情况,更换吸入管路和液体管路的过滤干燥器,直到进行酸测试和压降测试显示不再有污染为止。适当清理系统的额外费用将远远超出昂贵得多的压缩机的使用寿命。